Fokus Miniaturisierung: Je kleiner, desto besser

Der Miniaturisierungstrend bestimmt die Fertigung von elektronischen und passiven Bauelementen wie kein anderer. Der Anspruch an die Produkte: Klein, platzsparend und dennoch leistungsfähiger als je zuvor sollen sie sein. Das stellt Hersteller nicht selten vor Herausforderungen, denen sie mit innovativen Ideen begegnen müssen. Wann begann der Miniaturisierungstrend? Und: Welche Komponenten sind aktuell besonders von dieser Entwicklung betroffen? Wir liefern Infos zu diesen Themen.

Inhaltsverzeichnis

- Miniaturisierung: die große Geschichte der kleinen Dinge

- Miniaturisierung: Bedeutung für die Elektrotechnik und die Industrie

- Die Vorteile im Überblick

- Die Herausforderungen im Überblick

- Miniaturisierung: Innovationen der Steckverbindertechnologie

- Miniaturisierung: ein Trend – gekommen, um zu bleiben

Miniaturisierung: die große Geschichte der kleinen Dinge

Von den Anfängen der Elektronik bis heute hat sich hinsichtlich der Größe von Geräten und Komponenten einiges getan. Man denke etwa an die ersten Computer: Geräte wie der ENIAC nahmen ganze Räume ein. Mittlerweile sind in Smartphones hochfunktionale Minicomputer verbaut. Möglich geworden ist diese Entwicklung hin zu immer kleineren und leistungsfähigeren Geräten und Maschinen durch die Miniaturisierung von Elektronik-, Halbleiter- und auch Steckverbinder-Komponenten.

Gerade im Bereich der Halbleitertechnologie haben kleine Bauteile einiges auf den Weg gebracht. Die Miniaturisierung nahm ihren Lauf, als der erste Transistor 1947 entwickelt wurde. Dieses winzige Bauteil revolutionierte die Elektronik und führte zur Entwicklung des integrierten Schaltkreises (IC) in den 1960er-Jahren. Plötzlich konnten Tausende von Transistoren auf einem einzigen Chip platziert werden, und das war erst der Anfang: Die ICs wurden mit der Zeit immer kleiner und leistungsfähiger. Der kleinste Chip der Welt, der Michigan Micro Mote, misst 2 mal 2 mal 4 Millimeter.

Miniaturisierung: Bedeutung für die Elektrotechnik und die Industrie

Die Anforderungen der Kunden an kompaktere und leistungsfähigere Produkte haben die Elektro-Branche und auch die Industrie angetrieben, kontinuierlich zu innovieren. Kompaktes Design ist ebenso gefragt wie Robustheit – die kleinen Bauteile müssen auch bei Vibrationen und Temperaturschwankungen einwandfrei weiterarbeiten können.

Zugleich sollten sie große Ströme zuverlässig übertragen und dementsprechend Leistung erbringen. Auch den Preis gilt es bei der Herstellung im Auge zu behalten. Schließlich ist die Produktion der kleinen Komponenten mit einem hohen Aufwand verbunden. Gleichzeitig kommen in den verschiedenen Produktkategorien weitere Ansprüche an die Komponenten hinzu. In der Steckverbindertechnik gilt es beispielsweise, weitestmöglich Flexibilität zu gewährleisten und auf eine einfache Handhabung zu achten.

Für Hersteller bedeutet die Miniaturisierung also nicht nur kleinere Produkte, sondern auch effizientere Produktion, geringeren Materialverbrauch und letztlich wettbewerbsfähigere Modelle. Es ist ein ständiges Streben nach Perfektion, bei dem jeder Mikrometer und jede Millisekunde zählen.

Die Vorteile im Überblick

Die kleineren Bauteile bringen eine Vielzahl an Möglichkeiten und Chancen mit sich:

- Verbesserte Leistung: Durch die Miniaturisierung kam es zu einem wahren Innovationsschwung in der Technologie-Entwicklung. Das Internet of Things (IoT) wäre ohne den Trend zu kleineren, leistungsfähigeren Komponenten nicht realisierbar gewesen.

- Höhere Funktionalität: Aufgrund der kompakten Bauweise können auch die Geräte, in denen die miniaturisierten Komponenten verbaut werden, kleiner ausfallen. Das führt zu einer verbesserten Funktionalität und schlussendlich auch zu einer besseren Nutzererfahrung.

- Geringerer Energieverbrauch: Logisch – kleine Komponenten brauchen grundsätzlich weniger Energie.

Die Herausforderungen im Überblick

Während die Miniaturisierung zahlreiche Vorteile bietet, bringt sie auch technische Herausforderungen mit sich, welchen die jeweiligen Hersteller mit innovativen Ideen begegnen mussten und immer noch müssen:

- Technische Grenzen: Wenn Komponenten schrumpfen, wird es schwieriger, sie mit der gleichen Präzision und Zuverlässigkeit herzustellen, wie ihre größeren Pendants. Zum Beispiel kann es zu Leckströmen kommen. Diese entstehen aufgrund der immer dünner werdenden Siliziumdioxid-Schichten, die für das Gate der Transistoren zum Einsatz kommen. Folge der Leckströme: mehr Abwärme und ein höherer Stromverbrauch. Bei einer Anzahl von mehreren Millionen Transistoren pro Chip führt das unweigerlich zu wirtschaftlichen Problemen.

- Wärmeableitung: Eine der größten Herausforderungen in der Miniaturisierung ist die Wärmeableitung. Da die Komponenten einerseits kleiner werden und andererseits auch näher zusammenrücken, nimmt die Wärmeleistung pro Flächeneinheit zu. Das Ergebnis: Die Wärmeabgabe wird zu einem kritischen Problem. Besonders im Bereich der Leiterplatten ist ein effektives Wärmemanagement unumgänglich.

- Kosten- und Fertigungsaspekte: Die Suche nach neuen Fertigungsmethoden, die Erforschung neuer Materialien und die Konzeption innovativer Produktideen: Investitionen in neue Techniken sind kosten- und zeitintensiv. Zudem werden die Anforderungen an Präzision und Reinheit in der Fertigung immer strenger. Dies macht Investitionen aber nötig, u. a. in fortschrittliche, spezialisierte Fertigungstechnologien und -anlagen.

- Qualitätssicherung: Aufgrund ihrer kleinen Größe sind Mikro-Bauteile schwerer zu warten und zu testen. Das Qualitätsmanagement wird zunehmend komplexer, da auch große Fehler sehr schwer zu erkennen und zu beheben sind.

Miniaturisierung: Innovationen der Steckverbindertechnologie

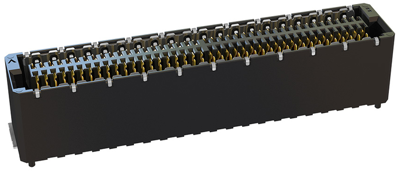

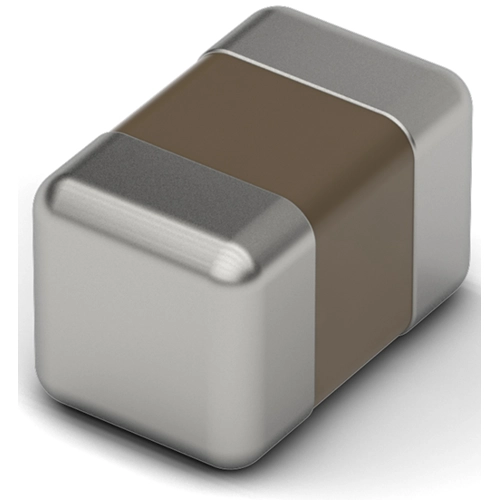

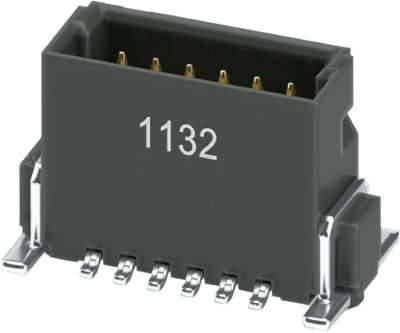

Im Bereich der Steckverbinder, die essenziell für die Verbindung von elektronischen Bauteilen sind, wurden in den letzten Jahren bemerkenswerte Fortschritte in Bezug auf ihre Größe gemacht.

- Leichtere und kleinere Industrie-Steckverbinder: Besonders im Bereich der schweren Industriesteckverbinder brauchte es modulare und miniaturisierte Lösungen. Durch innovative Produktentwicklungen konnte erreicht werden, dass sich die Auswahl des richtigen Rechtecksteckverbinders für Industrieapplikationen flexibler gestalten lässt. Das Resultat: eine Platzersparnis um bis zu 50 Prozent. Zudem werden Industriesteckverbinder auch weiterhin immer leichter und flexibler in der Anwendung.

- Board-to-Board-Steckverbinder: Mit dem Trend zu immer kleineren Geräten werden auch die Abstände zwischen den Platinen kürzer. Neue Steckverbinder-Designs ermöglichen es, Platinen in sehr engen Abständen oder sogar stapelweise zu verbinden, ohne dass die Leistung beeinträchtigt wird.

- Verbesserte Materialien: Neue Kunststoffe sorgen für eine längere Lebensdauer der Steckverbinder.

Miniaturisierung: ein Trend – gekommen, um zu bleiben

Die Miniaturisierung ist mehr als nur eine Modeerscheinung. Sie ist ein Zeugnis menschlicher Innovation und Bestrebungen. Mit jedem Schritt, den wir in Richtung kleinerer, leistungsfähigerer Technologie-Produkte machen, öffnen wir die Tür zu neuen Möglichkeiten und Anwendungen, die vorher unvorstellbar waren. Ob in der Halbleiter- oder in der Steckverbindertechnologie – innovative Produktentwicklungen, die Erforschung neuer Materialien und ein Innovationsschub in der Fertigungstechnik garantieren die Ausweitung der Anwendungsgebiete – und noch leistungsfähigere Geräte, Maschinen und Anlagen.