Optische Messtechnik als Trend im Maschinenbau

Optische, berührungslose Messtechniken sind auf der Überholspur und im Maschinenbau längst ebenso etabliert wie taktile Verfahren. Welche Methode hat zukünftig die Nase vorne, oder braucht es beide Techniken für einen idealen Output? Bürklin Elektronik beleuchtet die Trendentwicklung und zieht zukunftsorientierte Schlüsse.

Optische Messtechnik – Definition

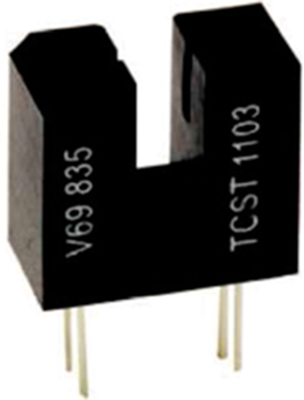

Die Erfassung, Analyse und Auswertung komplexer Daten eines Produktionsablaufs, eines Werkstoffs oder einer Anlage erfolgt mithilfe verschiedener Verfahren der Mess- und Prüftechnik. Durch die Art der Untersuchung kommt es bei manchen Verfahren jedoch zu Beschädigungen des Bauteils. Optische Messtechnik ermöglicht berührungslose und nicht-invasive Messungen dank der Nutzung von Lichtsignalen. Die Technik basiert auf der Verwendung von optischen Sensoren, hochentwickelten Kamerasystemen und weiteren Messgeräten samt Zubehör. Über die physikalische Absorption und Reflexion des Lichts können mittels dieser Methode ganze Flächen anstatt bloßer Messpunkte erfasst werden.

Optische Messtechnik vs. taktile Messtechnik

Für beide Technologien gibt es simple und kostengünstige Lösungen, aber auch Profi-Equipment aus hochpreisigen Segmenten. Aufgabe und Automatisierungsgrad der zu prüfenden Maschine oder des zu messenden Prozesses sind letztlich ausschlaggebend dafür, welche Technik in welchem Umfang sinnvoll ist. Allgemein steht aber fest: Je höher der Grad der Automatisierung, desto eher bieten sich optische Messverfahren an. Für maximale Wirtschaftlichkeit lohnt sich allerdings ein individuelles Abwägen der Vor- und Nachteile der einzelnen Methoden, oder eine Kombination.

Potenziale und Defizite optischer Messtechnik

- Flächenhafte Messung: Großflächige optische Sensoren ermöglichen eine komplette Erfassung der Oberfläche des Messobjekts. Das schafft ein vollständiges digitales Abbild samt detaillierten Qualitätsinformationen.

- Große Schnelligkeit durch kurze Messzyklen: Optische Messsysteme arbeiten vielfach in Echtzeit. Sie sind daher ideal für Anwendungen mit kurzen Zykluszeiten oder hohen Durchsatzanforderungen.

- Non-invasive Prüfung: Diese Methode erlaubt auch die Messung von empfindlichen oder weichen Bauteilen, ohne diese zu berühren oder zu beschädigen.

- Hohe Flexibilität: Der Einsatz verschiedener optischer Sensoren und Messtechniken macht eine Anpassung des Verfahrens an eine Vielzahl von Anwendungen und Materialien möglich.

Die Defizite der optischen Messtechnik begründen sich primär in der Abhängigkeit der Messbarkeit und Ergebnisqualität von den Umgebungsbedingungen. Faktoren wie Temperatur, Luftfeuchtigkeit, Vibrationen oder Staub beeinträchtigen die Genauigkeit der Messungen und können die Resultate beeinflussen. Optimale Messergebnisse erfordern daher kontrollierte Umgebungseinflüsse. Auch die Oberflächenbeschaffenheit wirkt sich aus: Transparente, reflektierende oder spiegelnde Materialien erlauben nur eine eingeschränkte Messung.

Potenziale und Defizite taktiler Messtechnik

- Große Genauigkeit: Durch den direkten Kontakt wird bei der taktilen Messung mit besonders hoher Präzision gearbeitet. Das Erfassen von Informationen über Materialeigenschaften und Oberflächentextur, Abstände und Formen erfolgt mit großer Genauigkeit.

- Bessere Robustheit: Externe Umgebungseinflüsse wie Staub und Temperaturschwankungen haben bei taktilen Verfahren kaum Auswirkungen auf die Messqualität. Dadurch besitzt die Methode auch eine hohe Wiederholgenauigkeit, was wichtig für wiederkehrende Messungen oder Qualitätskontrollen ist.

Aber auch taktiles Messen bringt Herausforderungen mit sich. Der dabei erforderliche direkte Kontakt zwischen Messsonde und Prüfobjekt ist mechanisch aufwendiger und nimmt besonders bei komplexen Geometrien viel Zeit in Anspruch. Durch den Messfühler kann es bei empfindlichen Oberflächen außerdem zu Schädigungen oder Verformungen kommen. Wegen seiner Gebundenheit an die Positionierung des Messfühlers ist dieses Verfahren außerdem nicht imstande, große Flächen zu erfassen. Auch Ausrichtungsfehler stellen ein Risiko dar.

Anwendungsbereiche der taktilen und optischen Messtechnik

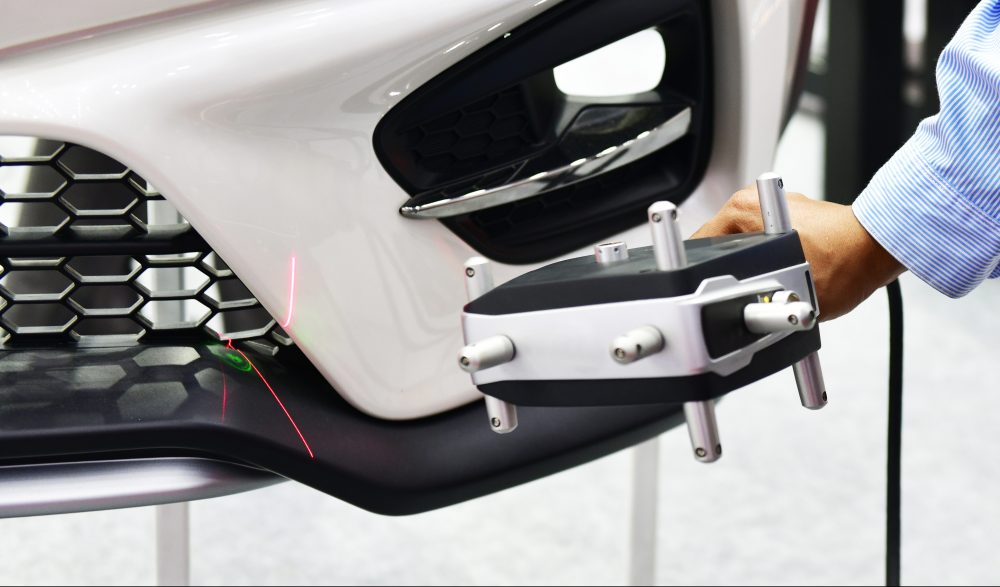

Im Maschinebau bietet die optische Messtechnik vielfältige Anwendungsbereiche und Nutzungspotenziale. Sie wird oft zur präzisen 3D-Messung, Oberflächeninspektion und Welligkeits- sowie Rauigkeitsmessung von Bauteilen herangezogen. Maßhaltigkeitsprüfung von Werkstücken, die Qualitätskontrolle von Präzisionskomponenten oder die Ausrichtung von Baugruppen erfordern hingegen oft den direkten Kontakt. In diesen Fällen wird eine taktile Messung bevorzugt.

Die hybride Messtechnik als Mischform

Da sich die beiden gängigen Messansätze in ihren Vor- und Nachteilen derartig gut ergänzen, hat sich eine Trendbewegung zur Sensor-Vielfältigkeit entwickelt. Die als hybride Messtechnik bekannte Technologie forciert den Einsatz von Multisensor-Messgeräten. Eine Kombination von taktilen und optischen Messverfahren soll die Schere zwischen Messzeit und Genauigkeit reduzieren. Die Messung einer größeren Menge von Bauteilen oder auch von Elementen mit komplexeren Features soll ermöglicht werden, ohne dass das Verfahren mehr Zeit in Anspruch nimmt. Dabei können beide Verfahren mit ihren Vorteilen punkten. Die optische Messtechnik bringt vor allem einen Gewinn bei der Messzeit und entlastet stark beanspruchte Messsysteme.

So können beispielsweise Koordinatenmessegeräte mit optischen Messköpfen ausgestattet werden. Dies erhöht das Arbeitstempo und erleichtert die Erfassung berührungsempfindlicher Oberflächen. Optische 3D-Messsysteme wiederum lassen sich durch Taster erweitern, um verdeckte, optisch schwer messbare Stellen des Bauelements zu erfassen.

Optische Messtechnik zur Qualitätssicherung

Optische und taktile Messungen einander wertend gegenüberzustellen, erinnert an den Vergleich von Äpfeln mit Birnen. Denn: Keines der Verfahren kann das andere ersetzen! Vielmehr sollte ein intelligenter Einsatz der Techniken deren jeweiligen Stärken gemäß forciert werden. Durch die Verknüpfung beider Verfahren im Sinne der hybriden Messung lässt sich die Qualitätssicherung auf ein Maximum optimieren. Optische und taktile Messverfahren stehen also nicht in Konkurrenz zueinander, sondern sie sollten als leistungsstarke Werkzeuge in einem ganzheitlichen Ansatz gesehen werden, sodass die Anforderungen verschiedener Anwendungsbereiche optimal erfüllt werden.